Какой бы эффективной, по словам производителя, ни была плазменная установка, прежде чем приступить к ее эксплуатации необходимо выяснить, какие потенциальные ошибки может допускать оператор. Знания — сила, которая, в данном случае, позволит избежать несанкционированного останова оборудования и внепланового его ремонта.

Согласитесь, важно не только хорошо знать теорию, но и на практике успешно применять ее. Мы ознакомим вас с главными ошибками, избегая которые вы убедитесь, что приобретенный агрегат плазменной резки серии Start — лучшее производственное вложение. Доступная цена, быстрое и качественное изготовление заготовок без непосредственного участия человека — это то, что выгодно отличает эффективное современное оборудование с ЧПУ от механических станков вчерашнего дня. А значит, пора узнать о возможных ошибках, характерных для работы на таком станке.

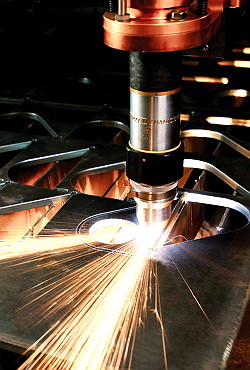

№ 1. Несвоевременная замена сменных элементов плазмотрона

Электроды, сопла и другие элементы плазмотрона в процессе работы (или при покупке) иногда имеют дефекты. Запоздалая их замена всегда является причиной снижения качества реза, уменьшения срока службы как дорогостоящего плазмотрона, так и других, связанных с ним деталей.

Преждевременная замена вышеназванных устройств и элементов не выводит из строя элементы станка, но увеличивает общую себестоимость заготовок. Чтобы визуально оценить степень износа плазмореза (или элементов, функционально с ним связанных), необходимо иметь определенный опыт.

№ 2. Неверный выбор режимов резания

Эта ошибка больше относится даже не к оператору, а к инженеру, составляющему управляющую программу. Строгое выполнение технологических требований и подбор параметров резания позволят получать качественные заготовки, рационально использовать материал и минимизировать время вырезания деталей. Наиболее часто встречающейся ошибкой здесь является работа станка при токе, превышающем максимально допустимое значение. В этом случае возможен даже выход оборудования из строя.

№ 3. Состояние плазмотрона

В процессе резания металла плазмотрон подвергается воздействию брызг, образуемых во время расплавления листа. Также на него оседает нагар, металлическая пыль, грязь и пр. Если дорогостоящий плазмотрон своевременно не очищать, он (или его элементы) могут быстро выйти из строя. Поэтому на плазмотрон рекомендуется надевать защитный кожух и время от времени чистить его напильником, не забывая периодически удалять пыль и загрязнения, осевшие непосредственно на плазмотроне.

№4. Контроль за расходом плазмообразователя и охладителя

Чтобы плазмотрон работал исправно, в плазмообразующем газе необходимо контролировать такие параметры:

влажность;

влажность;- давление;

- замасленность.

Повышенная влажность может стать причиной электрического пробоя в плазмотроне. Пониженное давление приведет к увеличению размеров дуги. Это снизит срок эксплуатации сопла и электрода, уменьшит точность резания и ухудшит качество боковых поверхностей заготовок.

Неверное подключение охладителя, равно как и недостаточное охлаждение, приведет к перегреву плазмотрона. И то, и другое тоже может стать причиной поломки данного устройства.

№ 5. Неверно подобранная скорость резания

Эта ошибка тоже относится к инженерным. Неправильно выбранная скорость перемещения резака приведёт к появлению на нижней кромке реза трудноудаляемого грата. Ускоренное перемещение плазмотрона может стать причиной непрореза листа. А это, в свою очередь, приведет к отставанию дуги, что является причиной неперпендикулярности кромок на вырезанных заготовках. Необоснованно заниженная скорость перемещения сопла увеличит резательный шов и уменьшит точность получаемых деталей.

№ 7. «Пробивка» плазмотрона

«Пробивка», или работа плазмотрона на повышенных значениях тока, приведет к активному возникновению брызг расплавленного металла, летящих вверх, на плазмотрон. В результате загрязнения устройства произойдет непрорез листа, и начнется разрушение плазмотрона.

№ 8. Растяжение дуги

Такая ошибка характерна для начала/конца резания и при переходе дуги через уже сделанный шов. В результате возникает нестабильное горение дуги, увеличивается шероховатость боковой поверхности заготовки и появляется не перпендикулярность кромок реза к плоскости металлического листа.

№ 9. Механическое повреждение плазмотрона

Эта ошибка считается самой опасной — она может привести к моментальной поломке плазмотрона. Механическое повреждение данного устройства наступает при его ударе с поднятой заготовкой или при столкновении со случайными элементами, лежащими на поверхности листа металла.

Чтобы избежать такого явления иногда рекомендуют использовать стабилизаторы высоты, поднимающие плазмотрон над листом. Высота подъема сопла зависит от показателей величины напряжения дуги или емкости межэлектродного промежутка. Однако если

портальные машины плазменной резки ЧПУ работают на больших скоростях, такие устройства не успеют среагировать. Поэтому для сохранения плазмотрона от несанкционированных столкновений необходимо правильно определять и выставлять параметры резания и следить, чтобы на поверхности разрезаемого листа не было никаких случайных предметов.